Секрет долговечности (часть II)

«Секрет «долговечности» (см. «М-К» № 6 за 1989 год), раскрытый автолюбителем из города Конаково В. Бурмистровым, вызвал оживленную переписку и редакции, и автора с наиболее дотошными читателями, которые требовали одного: «Подробностей! Побольше подробностей по самостоятельному изготовлению системы автономной смазки для легкового автомобиля!»

По просьбе редакции в соответствии с многочисленными читательскими пожеланиями В. Бурмистров подготовил новый материал, который поможет автолюбителям самостоятельно изготовить и установить на машину типа «Жигули» это устройство, улучшающее систему смазки двигателя.

Как отмечает конструктор, система автономной смазки в зависимости от потребностей и возможностей автолюбителя может быть и весьма простой, состоящей, в сущности, лишь из качающего устройства, подающего масло в систему смазки двигателя перед его запуском. Есть и еще один ее вариант, посложнее, качающее устройство в совокупности с трубопроводом и форсунками. Ну и, наконец, вариант-максимум, дополненный, по сравнению со вторым, датчиками давления и температуры, маслора-радиатором и фильтром...

Сразу же хочу сказать, что САС — это не мое изобретение. Система автономной смазки устанавливалась еще на танковые двигатели времен второй мировой войны с целью облегчения запуска и повышения эффективности работы силовой установки в экстремальных условиях. Как оказалось, САС прекрасно обслуживает и автомобильные моторы, существенно продлевая срок их службы.

Мною было испытано два варианта САС. Первый — упрощенный вариант — включал лишь качающее устройство, которое подсоединялось к штатной системе смазки двигателя у датчика давления масла. Второй, более сложный вариант дополнялся масляным радиатором, фильтром тонкой очистки масла и системой контроля работы САС. Отмечу, что последний позволяет обильно подавать охлажденное и отфильтрованное масло к наиболее нагруженным деталям газораспределительного механизма независимо от работы штатной системы смазки.

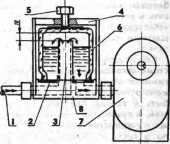

Основой САС является качающее устройство (КУ) В него входят шестеренчатый насос с устройством визуального контроля и подпитки насоса (УП), а также электропривод с присоединительной муфтой. Насос и электропривод закреплены на разновысоких подставках-опорах для того, чтобы обеспечить соосность валов — ведущего и ведомого.

Следует отметить, что в качестве качающего устройства может использоваться любой серийный агрегат производительностью 1—3 литра в минуту. Однако я так и не смог подобрать идеально подходящий для САС агрегат, сочетающий в себе достаточную производительность при незначительных массе, габаритах и расходе электроэнергии. Именно поэтому на моей машине работает самодельное КУ, которое установлено на кронштейнах из стального листа толщиной 2 мм, закрепленных с помощью четырех винтов с резьбой Мб (на брызговике с левой от двигателя стороны) через резиновые прокладки толщиной 6 мм.

При вращении шестерен качающего устройства в начальный момент происходит засасывание масла, располагающегося в прозрачном сосуде — устройстве контроля и подпитки насоса. Для этого перед первым пуском в УП заливается моторное масло до среза центральной трубки. При работе КУ в сосуде создается вакуум, благодаря чему масло через заборный клапан (или напрямую) направляется из картера в радиатор, в устройство контроля и подпитки, к фильтру и, наконец, к распределительному валу. Следует отметить, что при качественном изготовлении насоса и герметичности самой САС необходимости в установке заборного клапана, устанавливаемого на трубопроводе с правой Стороны картера, нет.

Наиболее трудоемким в изготовлении узлом САС является шестеренчатый насос. Чтобы грамотно сделать его, потребуется целый станочный парк: токарный, фрезерный, шлифовальный и (весьма желательно) расточной станки. Надо учесть также, что для ряда деталей потребуется и термообработка.

Надо начинать изготовление насоса лучше всего с шестерен. Дело в том, что в процессе их изготовления размеры могут «уплыть» от чертежных, а по готовым шестерням можно будет скорректировать размеры корпуса, валов и других сопрягаемых деталей.

Следующий этап — изготовление валов. На ведущий, длиной 86 мм, запрессовывается одна из шестерен; вторая, ведомая, вращается без радиальных биений на валу длиной 33 мм. Далее фрезеруются по габаритным размерам заготовки корпуса и крышки шестеренчатого насоса, после чего они стягиваются струбцинами, и в образовавшемся «пакете» сверлятся два глухих отверстия Ф7,5 на глубину 58 мм. Межцентровое расстояние — 16,26 мм.

Базируясь на них, в корпусе растачиваются глухие отверстия Ф20,24 мм на глубину 15 мм и отверстия Ф8 мм, причем одно из восьмимиллиметровых, предназначенных для ведущего вала,— по скользящей посадке, а второе, под вал ведомой шестерни — по прессовой.

В корпусе сверлятся еще два отверстия 10,5 мм и в них нарезается резьба Ml2X1,25 под штуцеры, на которых закрепляются в дальнейшем узел УП и трубопровод к фильтру. Окончательная обработка крышки производится на токарном станке — для этого она устанавливается в центрах по оси ведущего вала; при этом в качестве базового используется технологическое отверстие 07,5 мм. Это дает возможность обработать внешнюю поверхность крышки и цилиндрическую часть сальниковой трубы Ф20 мм.

На этом необходимость в технологических отверстиях Ф7,5 мм исчерпывается, и они разделываются до Ф8 мм по скользящей посадке для обоих — ведущего и ведомого — валов. Далее в отверстие под вал ведомой шестерни устанавливается заглушка толщиной 5 мм.

Теперь в крышке следует расточить отверстие Ф 15 мм (полость сальника); в нем нарезается резьба М16Х1 под гайку, зажимающую в сальниковой полости набивку с литолом. Следует отметить, что

вместо самодельного уплотнения лучше все же использовать серийное — например, сальники от мопеда с внешним диаметром 16 мм, и в него устанавливаются два таких сальника (пружиной внутрь). При этом вместо резьбы прорезается канавка и устанавливается запорное кольцо из проволоки Ф 1,5 мм.

Для улучшения условий работы ведущего вала в подшипник скольжения подается смазка — через отверстие Ф 2 мм, просверленное в крышке корпуса насоса из области нагнетания к подшипнику.

Вот, собственно, и все. Теперь надо собрать насос и, скрепив корпус и крышку струбцинами, проверить его работоспособность. Для этого пассатижами захватывается ведущий вал, причем пара шестерен должна проворачиваться. После того засверливаются шесть крепежных отверстий — Ф 6,1 в крышке и М6 в корпусе; в них заворачиваются винты М6 и производится обкатка с маслом на небольших оборотах (300... 500 мин) до тех пор, пока не станет возможным прокручивание ведущего вала насоса рукой.

Переходим к изготовлению УП — устройства контроля и подпитки насоса. Его основой является толстостенная прозрачная емкость объемом 70...100 мл, притянутая хомутом через прокладку к основанию. В центре основания на резьбе устанавливается трубка внешним диаметром 10...16 мм, срез которой на 10 мм не доходит до дна емкости. В основании просверлено отверстие Ф 8...10 мм для выхода через штуцер масла в насос. Прозрачную емкость УП проще всего сделать из подходящей по форме и объему стеклянной банки. Соответственно, практически все размеры УП будут зависеть от габаритов этой банки, поэтому на чертеже они не обозначены.

Следующий элемент САС — фильтр тонкой очистки масла. Фильтрующий элемент этого узла — покупной, все же остальные его детали сделаны самостоятельно. Так, стакан корпуса выточен из стальной трубы-заготовки до размеров: наружный диаметр — 80 мм, внутренний — 77 мм и длина —180 мм. Дно корпуса — также точеное; в его центре приварена перфорированная ступенчатая втулка (меньший ее диаметр — 16 мм, больший — 20 мм), на которую надевается резиновая уплотнительная втулка (например, от фильтра автомобиля «Москвич-2140»). Само же дно приварено к стакану. Верхняя крышка корпуса съемная; в нее закладывается бензомаслостойкая прокладка толщиной 4...6 мм. К двигателю фильтр крепится с помощью хомута и винтов с резьбой М10, при этом используются имеющиеся в блоке резьбовые технологические отверстия с левой стороны двигателя.

Фильтрующий элемент вставляется в корпус и поджимается пружиной, упирающейся в уплотнительную втулку и крышку корпуса. Сама же крышка закрепляется на стакане с помощью резьбового штуцера. Направление движения масла в фильтрующем элементе — снаружи-внутрь, поэтому трубопровод от насоса подсоединяется к штуцеру, приваренному в нижней части стакана.

Следующая работа — изготовление трубопровода с форсунками и установка его на двигатель. Придется сиять с мотора корпус подшипников и извлечь распределительный вал. Для трубопровода с форсунками потребуется стальная, медная или же латунная труба с внешним диаметром 10 мм и длиной 400 мм. Торцы этой трубы заглушены. Для форсунок, через которые подается масло на контактную пару кулачок — рокер, используются медные или латунные трубки с внешним диаметром 3 мм. Форсунки, подающие масло на подшипники распредвала, точеные, с внешним диаметром 3 мм и отверстиями Ф 1,5 мм. Форсунки для подачи масла на кулачки распредвала напоминают по форме наконечник поливочного шланга концы их расплющены, ширина щели составляет около 0,5... 0,8 мм. Обрез такой форсунки располагается на расстоянии 5...10 мм от кулачка.

На поверхности корпуса сначала тщательно размечаются (в соответствии с чертежом трубы)центры форсунок, при этом в качестве базовой используется указанная на чертеже ось. После этого засверливаются отверстия: под форсунки подшипников — диаметром 3 мм, и под форсунки кулачков — диаметром 4,5 мм.

Монтаж форсунок начинается с того, что они вставляются в корпус подшипников, а свободные их концы — в отверстие трубы. Далее все форсунки подпаиваются к трубе, после чего та вынимается, и основания форсунок тщательно опаиваются так, чтобы в зоне стыковки их с трубой образовался поясок, который затем аккуратно обрабатывается надфилем с тем, чтобы образовалась фаска под углом 45° к оси форсунки. Фаска эта призвана обеспечить уплотнение в месте их прохода в корпус подшипников. Для этого отверстия в нем также разделываются с небольшой фаской. Сама же труба крепится к корпусу хомутами из алюминиевого сплава типа АМЦ и алюминиевыми же заклепками. Подсоединение трубы с форсунками к маслосистеме осуществляется с помощью припаянного или приваренного штуцера. После установки корпуса подшипников с форсуночной трубкой размечается крышка клапанной коробки и в ней разделывается отверстие Ф 12 мм под выход штуцера. Для контроля состояния масла в двигателе и в САС могут служить стрелочные указатели, устанавливаемые на автомобилях ВАЗ-2103 или ВАЗ-2106. Так для контроля давления масла требуется указатель «масло»; его датчик устанавливается на переходнике у входа в фильтр. Ну а для контроля температуры масла в картере подойдет указатель «вода», причем его датчик устанавливается после фильтра. Как уже упоминалось выше, с помощью САС можно также охлаждать масло, используя любой подходящий по габаритам радиатор. Наиболее хорош от автомобиля ГАЗ-69. Дело в том, что он имеет штуцеры входа и выхода масла с одной стороны, что весьма удобно при заборе масла из отверстия сапуна картера двигателя. При этом нижняя трубка соединяется дюритовым шлангом с заборным трубопроводом, а верхняя — с УП. Перед установкой радиатор следует промыть кальцинированной содой и испытать на герметичность. Прежде чем устанавливать узлы САС на автомобиль, советую смонтировать их на верстаке и, налив в ведро или канистру моторного масла, проверить систему на работоспособность. Учтите, что нормально работающая САС должна обеспечивать струю масла из форсунки длиной от 300 до 700 мм. После установки САС на двигатель заполните ее маслом и долейте в картер дополнительно 750 мл масла. Весьма рекомендую использовать САС не только при движении автомобиля, но и на стоянках, когда есть возможность подключиться к внешнему источнику постоянного тока: дополнительная фильтрация масла будет только на пользу двигателю. Если в процессе изготовления ипи эклсплуатации САС возникнут какие-либо затруднения, буду рад помочь советом.

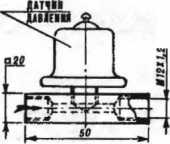

Рис. 1. Шестеренчатый насос:

- ось ведомой шестерни,

- корпус насоса,

- шестерня (2 шт.),

- крышка насоса,

- соединительные винты с резьбой Мб,

- набивка сальника,

- гайка с внешней резьбой,

- ведущий вал шестеренчатого насоса.

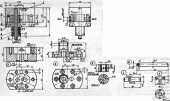

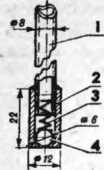

Рис. 2. Заборный клапан:

- трубка Ф8 мм,

- корпус клапана,

- пружнна

- шарик.

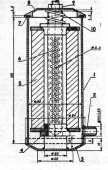

Рис 3. Масляный фильтр:

- стакан корпуса фильтра,

- штуцер (подсоединяется с помощью трубопровода к насосу),

- донышко,

- пробка (бензомаслостойкая резина),

- фильтрующий элемент,

- перфорированная втулка,

- прокладка (бензомаслостойкая резина),

- крышка,

- штуцер,

- пружина.

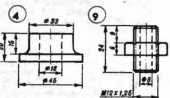

Рис. 4. Устройство контроля системы автономной смазки и подпитки насоса:

- входная трубка,

- уплотнение,

- центральная трубка,

- хомут,

- винт,

- стеклянный сосуд емкостью 70...100 мл.

- насос,

- основание.

Рис. 5. Трубопровод с форсунками:

- заглушка,

- труба-распределитель (стальная, латунная или медная труба Ф 10 мм),

- подводящий штуцер с шайбой,

- форсунка типа «1»,

- форсунка типа «2».

Мой адрес: 171280, Тверская обл., г. Конаково, ул. Гагарина, дом 20, ив. 44. Владимиру Михайловичу Бурмистрову.

Источник "Моделист-Конструктор" №4 '91